据外媒报道,浙江大学的徐凯臣教授及其同事开发出新方法,利用激光技术将传感器系统直接集成到工程热塑性塑料中。该突破或将提高航空航天、汽车、医疗保健和运输等各个行业的关键设备的安全性并延长其使用寿命。

图片来源:期刊《International Journal of Extreme Manufacturing》

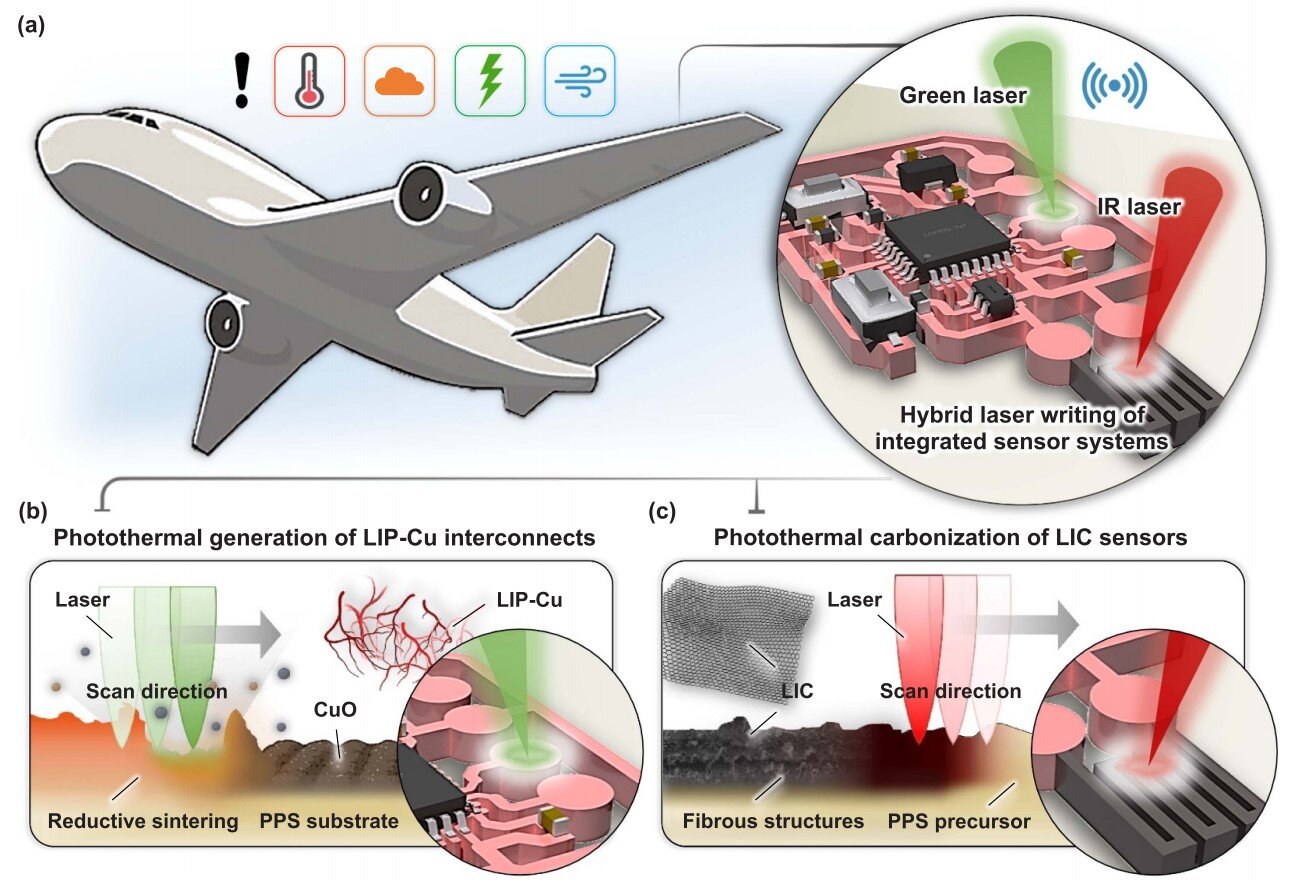

相关研究发表于期刊《International Journal of Extreme Manufacturing》,介绍了一种混合激光直写技术,该技术能够在单个集成系统中创建功能性铜互连和碳基传感器。它可以在较长时间内实时监控温度,确保最佳性能和可靠性。

浙江大学的徐教授研究组是一个跨学科研究小组,致力于先进柔性和保形电子产品的制造,用于常规或极端环境下的可穿戴/植入式监测。

“我们的研究主要包括开发创新制造技术、多功能设备以及系统级应用。基于激光与物质相互作用的原理,我们专注于制造多功能设备,主要使用混合(超快)激光加工平台,这些平台具有多任务处理功能,”该论文的通讯作者徐教授表示。

传感器与工程热塑性塑料的集成可以实现健康跟踪和周围刺激的感知。作为传感器系统的重要组成部分之一,铜(Cu)具有高导电性和成本效益,但在加工过程中和加工后容易氧化。

徐教授的团队通过采用一步光热处理克服了这一障碍,从而产生了高度耐用的Cu互连件,能够在高达170°C的温度下抵抗长期氧化失效。

为了实现这一目标,新方法涉及两个关键步骤:使用连续波(CW)激光通过光热还原和钝化CuO来创建功能性Cu互连,以及使用红外(IR)激光从热塑性基材形成激光诱导碳(LIC)传感器。

该工艺允许同时还原、烧结和钝化Cu,以增强其在高温下的抗氧化性。然后测试集成传感器系统在各种环境条件下的耐用性和实时温度监测性能。

该策略在航空航天、汽车、高速列车和医疗设备等各个领域都有着巨大的应用潜力。该系统为长期实时监测温度和其他环境参数提供了一种轻量级且耐用的解决方案。

随着团队不断完善这项技术,研究人员在探索扩展系统功能的方法,以整合用于压力、应变和湿度等参数的额外传感单元。最终目标是开发先进的制造技术,使高质量的保形电子产品能够在曲面上实现,从而超越平面的现有限制。