您现在的位置是:首页 > 玩车行家玩车行家

日本研究人员开发聚苯基阴离子交换膜 以实现绿色水电解制氢

admin 2024-11-20 玩车行家 已有1人查阅

导读氢具有高能量密度和零碳排放的优势,被视为向碳中和转变的关键能源。传统制氢方法(如蒸汽甲烷重整)会释放二氧化碳,从而影响环境。作为更清洁的替代方法,电化学水分解法只产生氢和氧,但这种方法存在成本和效率问题,比如质子交换膜(PEM)电解器使用昂贵的铂族金属催化剂,而碱性水电解器(AWE)通常在较低的电流密度和效率下运行。 (图片来源:onlinelibrary.wiley.com) 阴离子交换膜水电解器(AEMWE)结合PEM和AWE的优点,使用低成本、非PGM催化剂,同时支持更高的电流密度和能量转换效率。然

氢具有高能量密度和零碳排放的优势,被视为向碳中和转变的关键能源。传统制氢方法(如蒸汽甲烷重整)会释放二氧化碳,从而影响环境。作为更清洁的替代方法,电化学水分解法只产生氢和氧,但这种方法存在成本和效率问题,比如质子交换膜(PEM)电解器使用昂贵的铂族金属催化剂,而碱性水电解器(AWE)通常在较低的电流密度和效率下运行。

(图片来源:onlinelibrary.wiley.com)

阴离子交换膜水电解器(AEMWE)结合PEM和AWE的优点,使用低成本、非PGM催化剂,同时支持更高的电流密度和能量转换效率。然而,这种方法也面临技术挑战,尤其是在碱性条件下降解,影响其长期稳定性。AEM材料领域的进展,特别是那些具有增强型化学耐久性、导电性和机械强度的材料,对于克服这些挑战十分重要。

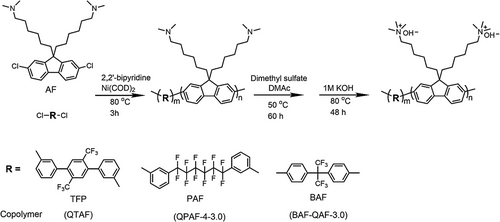

据外媒报道,为了解决这些问题,日本早稻田大学(Waseda University)和山梨大学(University of Yamanashi)的研究团队开发出具有耐用疏水成分的新型阴离子交换膜(AEM)。该膜可承受极端碱性条件,其中高氢氧离子(OH -)电导率是AEM水电解器(AEMWE)实现出色性能的必要条件。

早稻田大学教授Kenji Miyatake表示:“绿色水电解制氢需要坚固且有效的材料,这项研究中使用的聚合物基薄膜可以满足这一基本需求。”

将3,3''-二氯-2',5'-双(三氟甲基)-1,1':4',1''-三联苯(TFP)单体掺入到膜的聚亚苯基骨架中是实现这一突破的关键方面。由于可以增强稳定性的成分,该材料能够承受在80°C下暴露于高浓度氢氧化钾超过810小时,从而表明其在工业应用中的耐久性。

在水电解器测试过程中,该膜表现出稳定的性能,可在1000多小时内维持1.0 A·cm-2的恒定电流密度,且电压变化极小。Miyatake表示:“此次的耐用性展示令人鼓舞,这表明该膜有助于降低制氢成本。”

此外,该膜在80℃时的OH-电导率达到168.7 mS·cm-1(超过前期研究值)。对于实现高效制氢所需的高电流密度,这种高导电性十分重要。该团队认为,这种材料设计结合耐用性与高导电性,标志着向可扩展和负担得起的氢气生产迈出了重要一步。

该膜的抗张强度为27.4 MPa,延伸率为125.6%,具有很强的弹性,有利于长期保持稳定性能。这些AEM具有耐用性和效率,由此成为可持续制氢过程中的重要组成部分。这些结果为涉及绿色氢的应用带来了希望。

该研究成功证明,具有疏水组分的联苯基AEM可以明显提高稳定性,并表现出高氢氧离子导电性和优异的碱性稳定性,即使在具有挑战性的环境中也能充分减少降解。该膜在高电流密度下长期运行时性能稳定,由此成为AEM水电解槽中经济高效的绿色制氢选项。

本文标签:

很赞哦! ()

上一篇:/6/677141.html

下一篇:/6/677143.html